关于【钢铁厂冶金石灰是干什么的】,今天涌涌小编给您分享一下,如果对您有所帮助别忘了关注本站哦。

- 内容导航:

- 1、钢铁厂冶金石灰是干什么的:电炉炼钢工艺参数的计算

- 2、钢铁厂冶金石灰是干什么的,影响石灰质量的五大因素及石灰对炼钢过程的影响

1、钢铁厂冶金石灰是干什么的:电炉炼钢工艺参数的计算

工艺参数的计算

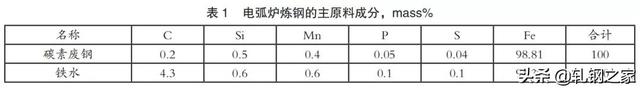

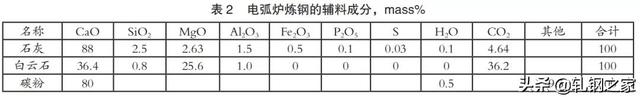

电弧炉工艺参数计算需与电弧炉的主辅原料成分及冶炼工艺相匹配,本计算过程中主原料和辅料的成分如表1和表2所示。由于目前国内大部分电弧炉冶炼钢厂采用全废钢及废钢-铁水的原料结构,因此需综合考虑不同铁水比例下的电弧炉炼钢工艺参数计算。

1 供碳制度确定

电弧炉炼钢过程中喷碳造泡沫渣有利于降低热量损失,提高电弧炉耐材使用寿命。图1为电弧炉冶炼示意图。全废钢冶炼时,当废钢熔化比例接近80%时,开始进行喷碳造泡沫渣。供碳操作主要发生在熔化末期和氧化升温期,其喷吹量是基于渣的饱和碳粉喷吹量来进行计算,其值与钢液中碳含量有关。全废钢冶炼时,由于钢液中碳含量很低,Ji等研究发现,电炉渣中碳粉的饱和喷入速度大约为12g/ (min-1•kg•slag-1)。

因此,电弧炉炼钢的吨钢喷碳量可采用式(1)进行计算。

Mc=Sc×t×Mslag/1000/wc

(1)

式中,Mc为吨钢喷碳量,kg;Sc为饱和碳粉喷入速度,min-1•kg•slag-1;t为喷碳时间,min;Mslag为吨钢渣的质量,kg;wc为碳粉中碳的质量百分数。

当采用兑铁水的方式进行电弧炉冶炼时,由于铁水中已含有大量的碳,为实现同样的泡沫渣效果,相较全废钢冶炼时,吨钢喷碳量应当进行调整。如采用高比例铁水进行电弧炉冶炼时,由于钢液中初始碳含量很高,泡沫渣冶炼初期仅需吹氧即可。当钢液中碳含量降低至1.0%左右时,脱碳速率会有所降低,此时应向钢液中喷碳。由于钢液中仍含有较多的碳,因此在喷碳造泡沫渣时,所需的喷碳量较全废钢时有所降低。根据全废钢冶炼时碳粉饱和喷入速度可知,为达到良好的泡沫渣效果,脱碳速率应控制在0.08%/min-0.12%/min之间。因此,在兑铁水的条件下,电弧炉炼钢时吨钢喷碳量可按式(1)和式(2)进行计算。

Sc=(D总c-Dc)×106/Mslag (2)

式中,D总c为设定的总脱碳速率(包括钢液中的碳和喷入的碳),min-1;Dc为钢液中碳的脱碳速率,min-1。

根据上述计算方法,以设定总脱碳速率为0.10%/min来进行碳粉喷吹量计算,可得到在全废钢、65%废钢-35%铁水及40%废钢-60%铁水电弧炉冶炼时的吨钢碳粉喷入量。

根据热平衡可知,在65%废钢-35%铁水的原料结构下,电弧炉冶炼的吨钢电耗为222.6kWh/t,熔化期结束时的吨钢电耗为161.2kWh/t,主熔化期结束时的吨钢电耗为70kWh/t。当主熔化期供电时,根据起弧时间为2min,按式(3)可求得烧嘴时间t1=(70×120×3600-48.03×1000×120) /60.67/1000/60=6.71min

t1=(E1×W×3600-P起×1000×t起)/P熔/1000/60(3)

式中,E1为主熔化期结束时的吨钢电耗,kWh;W为电弧炉出钢质量,t;P起为起弧时变压器的有功功率,MVA;t起为起弧时间,s;P熔为废钢熔化时变压器的有功功率,MVA。

熔化期纯吹氧时间t2为钢液中的碳含量减去熔化期纯吹氧阶段结束时钢液中碳含量后除以熔化期吹氧阶段的脱碳速率(式(4))。

t2=((wC-wC1)/1000-mc)/Dc (4)

式中,wC为钢液中碳的质量,kg;wC1为留钢中碳的质量,kg;Dc为钢液脱碳速率,min-1;mc为吹氧阶段结束时钢液中碳质量百分数。

熔化期吹氧阶段造泡沫渣时的脱碳速率设定为0.10%/min(该值不宜过大,一般为0.10%/min左右,不超过0.15%/min),且吹氧阶段结束时钢液中碳含量为1.2%,t2=((18.419-0.240)/1000-1.2%)/0.1%=6.18min。

喷碳时间t3为喷碳造泡沫渣,为主熔化期结束至熔化期结束,按式(5)计算。

t3=(E2×W×3600- E1×W×3600)/ P熔/1000/60-t2

(5)

式中,E2为熔化期结束时的吨钢电耗,kWh。

因此,t3=(161.2×120×3600-70×120×3600)/60.67/1000/60-t2 =4.62min

根据熔化期碳的烧损率为54%,计算熔化期总的脱碳量,从而可知熔化期结束时钢液中碳的含量。设定熔化期喷碳造泡沫渣时间为4.62min,可知喷碳期钢液的脱碳速率为:Dc1=(1.2%-(18.419-0.240)×(1-54%)/1000)/4.62=0.079%/min

Sc=(1.0%-0.079%)×106/75

=2.7min-1•kg•slag-1

熔化期喷碳量为:Mc1=

2.7×4.62×75/0.8/1000=1.16kg/t

同理,氧化期喷碳量为:Mc2=(0.1%-0.06%)×106×12/0.8/1000=6.02kg/t

因此,总耗碳量M=Mc1+Mc2=1.16+6.02=7.18kg/t

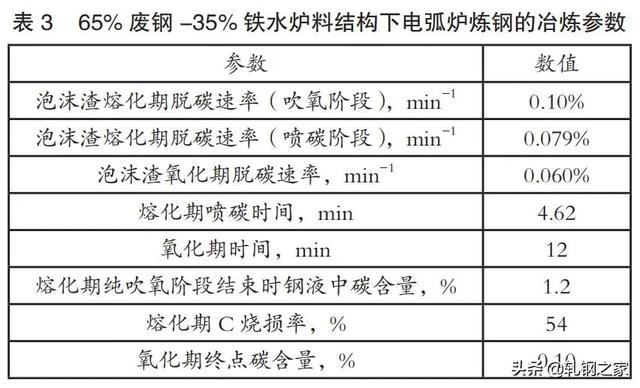

65%废钢-35%铁水炉料结构下电弧炉炼钢的冶炼参数总结于表3中。

其他计算过程与全废钢冶炼时相同,根据热平衡及物料平衡的计算结果,可得到65%废钢-35%铁水的电弧炉冶炼技术指标,如表4所示。

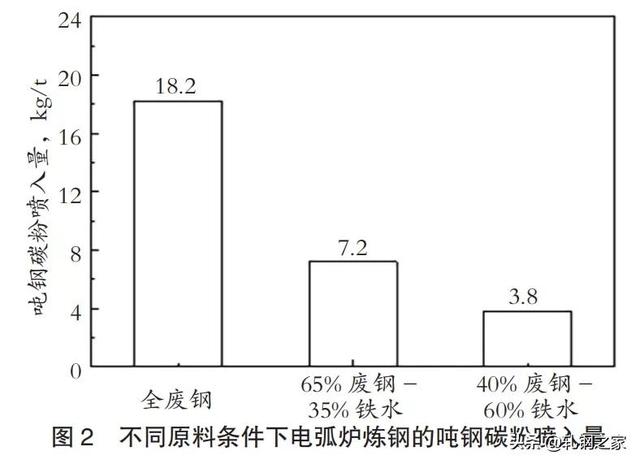

图2示出了不同原料条件下电弧炉炼钢的吨钢碳粉喷入量,从图中可以看出,采用全废钢电弧炉冶炼时,吨钢碳粉喷入量为18.2kg/t;当铁水比例为35%时,吨钢碳粉喷入量降低至7.2kg/t;当铁水比例提升至60%时,吨钢碳粉喷入量进一步降低至3.8kg/t。

2 供氧制度

电弧炉供氧对提高电弧炉炼钢的冶炼节奏及降低生产成本是非常重要的。合理供氧参数需要与电弧炉的冶炼阶段和工艺制度相匹配。根据电弧炉冶炼各阶段的工作性质区别,可将电弧炉炼钢过程分为四个阶段:起弧期、主熔化期、熔化末期和氧化精炼期。

1)起弧期和主熔化期:主要采用氧燃烧嘴模式供氧,利用天然气和氧气的燃烧热,快速熔化和切割废钢,其供氧量为天然气体积的2倍。

2)熔化末期:该阶段绝大部分废钢已经熔化,需喷碳造泡沫渣。供氧主要用于钢液中元素氧化和喷吹碳粉造泡沫渣,其供氧量为熔化期所需氧量(可根据物料平衡和热平衡计算模型计算得到)减去主熔化期烧嘴模式时消耗的氧量。

3)氧化期:供氧用于钢液中元素氧化和喷吹碳粉造泡沫渣,其供氧量可根据物料平衡和热平衡计算模型计算得到或为总氧量减去熔化期所需的氧量。

电弧炉吹氧示意见图3。

电弧炉炼钢过程供氧量的计算方法,包括如下过程:通过电弧炉炼钢过程中化学方程式(式(6)-式(13))计算碳粉、天然气以及钢液中C、Si、Fe、Mn、P、S等元素燃烧和氧化的需氧量,并依据电弧炉炼钢过程中起弧期、主熔化期、熔化末期、氧化期四个阶段的目的,确定各阶段的供氧量。

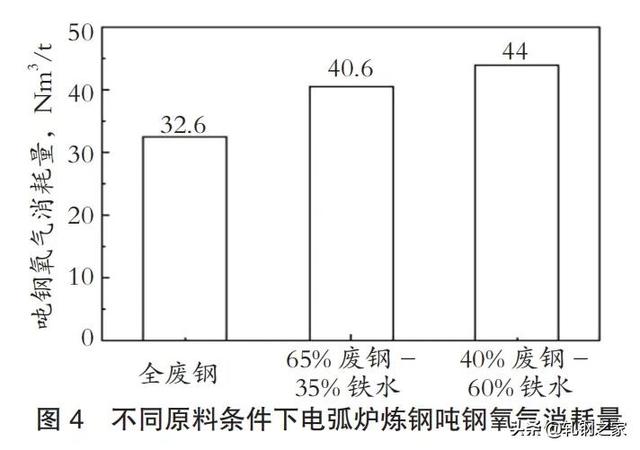

图4所示为不同原料条件下电弧炉炼钢吨钢氧气消耗量,从图中可以看出,当原料中铁水比例从0增加到60%后,吨钢氧气消耗量从32.6Nm3/t提高到44.0Nm3/t。

3 造渣制度

电弧炉炼钢过程中为满足脱磷、脱硫和泡沫渣埋弧的要求,需合理控制电弧炉炼钢的造渣制度。电弧炉炼钢一般所采用的熔剂为石灰和白云石,石灰主要用于钢液脱硫和磷;白云石一部分可提供CaO,另一部分提供MgO,用于造MgO饱和渣,从而保护炉衬耐材。同时合理的石灰和白云石添加量为造泡沫渣创造有利条件。石灰和白云石用量随主原料中平均Si含量及渣碱度要求的不同而变化,根据元素氧化和其他原料带入的物质,可计算得到熔化期石灰的加入量m1和白云石的加入量m2。

当熔渣的目标碱度为B、MgO百分含量为(MgO)%时,可列出求解公式:

B=(m1×w1%+m2×w2%+a1)

/(m1×w3%+m2×w4%+a2) (17)

(MgO)%=(m1×w5%+m2×w6%

+a3)/(m1×w7%+m2×w8%+a4)

(18)

式中,a1为除石灰石和白云石外,其他原料带入的CaO质量,kg;a2为除石灰石和白云石外,其他原料带入的SiO2质量,kg;a3为除石灰石和白云石外,其他原料带入的MgO质量,kg;a4为除石灰石和白云石外,其他原料带入的渣中氧化物质量,kg;w1%为石灰中CaO的质量百分数;w2%为白云石中CaO的质量百分数;w3%为石灰中SiO2的质量百分数;w4%为白云石中SiO2的质量百分数;w5%为石灰中MgO的质量百分数;w6%为白云石中MgO的质量百分数;w7%为石灰中可进行造渣的氧化物的质量百分数;w8%为白云石中进行造渣的氧化物的质量百分数。

根据一般电弧炉泡沫渣的成分要求,本计算中设定熔渣碱度为2.2,MgO含量为8%。图5所示为计算得到的不同原料条件下电弧炉炼钢吨钢辅料消耗量,从图中可以看出,全废钢冶炼时,吨钢石灰消耗量为31.4kg,白云石消耗量为11.5kg;65%废钢-35%铁水冶炼时,吨钢石灰消耗量为34.5kg,白云石消耗量为13.3kg;在40%废钢-60%铁水条件下,吨钢石灰消耗量为37.5kg,白云石消耗量为15.1kg。

4 供电制度

供电优化模型以电弧炉冶炼效率和电弧炉耐材损耗为限制因素进行构建,在保证电弧炉耐材使用寿命的同时兼顾电弧供电效率。在选择炼钢电流时,需满足一定的约束条件。

1)选择炼钢电流的约束条件。

2)可行工作电流区域计算。

3)最佳电流的计算。

来源:世界金属导报

2、钢铁厂冶金石灰是干什么的,影响石灰质量的五大因素及石灰对炼钢过程的影响

用于炼钢的石灰通常含有硅、硫、镁等杂质。石灰质量直接关系到炼钢的成渣速度、能源消耗,并影响钢水脱硫效果等指标。高质量的石灰具有缩短冶炼时间、提高钢水纯净度及收得率、降低石灰及萤石消耗、提高炉衬寿命等优点。

一、有效氧化钙和二氧化硅含量的影响

有效CaO是指石灰中CaO含量减去石灰自身SiO2在特定渣碱度条件下消耗的CaO量所得的余量。成分一定的铁水所需的石灰量由终渣碱度(CaO/SiO2)确定,而SiO2含量又是决定炉渣碱度的关键因素,SiO2含量越高,所需石灰量就越大。对石灰中所含的杂质SiO2,若按渣碱度为3.2计算,则石灰中每含1mol的SiO2,就需要3.2mol的活性CaO与之中和,大大降低了石灰中有效CaO的含量,从而增加了炼钢用石灰量,也增加了渣量。据报道,有效CaO质量分数减小1%时,按炼钢渣碱度3.2计算,炼钢石灰消耗量将增加0.432kg/t。广钢集团年产钢四百多万吨,若炼钢石灰有效CaO含量减小1%,则每年炼钢石灰消耗将增加一千七百多吨,约合人民币75万元。

二、硫含量的影响

石灰中硫含量增加会降低有效CaO含量,增加吨钢消耗,同时加速炉衬损毁,更重要的是会降低对钢水的脱硫能力,影响钢水质量。降低有效CaO含量,增加消耗,硫含量的增加,将降低石灰中的有效CaO含量,增加吨钢石灰消耗。按硫含量增加0.03%,广钢年消耗石灰25万吨计算,每年将增加有效CaO消耗130多吨;按纯度90%计算,每年将增加石灰消耗约145t,约合人民币6.5万元。石灰中硫含量增加造成钢水硫含量增加,加剧了熔渣与炉衬的反应,加速炉衬损毁。降低对钢水的脱硫能力,恶化钢水质量。石灰作为造渣剂的目的之一是去除钢水中的硫。若石灰本身含硫量较高,显然对钢水中硫的去除不利。据报道,当石灰中增加0.01%的硫时,将使钢水增加0.001%的硫,其结果将增加石灰消耗,延长吹炼时间,降低脱硫、脱磷率,恶化钢水质量。

因此,降低石灰中的硫含量是降低石灰消耗,提高炉衬寿命,提高钢水质量,保证冶炼顺利进行的重要措施。

三、灼减

一般石灰的灼减量为2.5%~3.0%,相当于石灰中残余CO2量为2%左右。石灰中残余CO2的量还反映了石灰在煅烧中的生过烧情况,影响石灰中有效CaO含量。据报导,当灼烧减量减少0.20%时,有效CaO含量可提高0.17%,将降低吨钢石灰消耗。

四、活性度

石灰的活性是指在熔渣中与其它物质的反应能力,用石灰在熔渣中的熔化速度表示。由于直接测定石灰在熔渣中的熔化速度(热活性)比较困难,通常用石灰与水的反应速度,即石灰水活性表示。石灰活性度高,其化学性能活泼、反应能力强,有利于冶炼过程的进行。据统计,采用活性石灰(一级灰,活性度大于320)与采用普通石灰(活性度小于300)相比,转炉吹氧时间可缩短10%,钢水收得率可提高10%,石灰消耗可减少20%,萤石消耗可减少25%,同时高活性的石灰还有利于提高脱硫、去磷能力,并提高炉衬寿命。

五、杂质

石灰中的杂质一般是指石灰石中的SiO2、Al2O3、Fe2O3、Na2O和K2O等。这些杂质在较低温度下(900℃)就与石灰开始反应,促使CaO微粒间的融合,导致微粒结晶粗大化,降低活性。铁的化合物和铝的化合物是强的助熔剂,能促使生成易熔的硅酸钙、铝酸钙和铁酸钙。这些熔融化合物会堵塞石灰表面细孔,使石灰反应能力下降,同时还会阻挡CO2气体的排出,形成中心某些部位的生烧石灰。更主要的是,这些熔融化合物和石灰发生反应,粘结在一起形成渣块,使石灰窑窑况失调,严重降低石灰的活性,使炼钢石灰用量增加。

本文关键词:钢铁厂用石灰,钢铁厂石灰用量大吗,钢厂石灰石可以用来干什么,钢铁厂冶金石灰是干什么的呢,钢铁厂用的石灰石是什么意思。这就是关于《钢铁厂冶金石灰是干什么的,电炉炼钢工艺参数的计算》的所有内容,希望对您能有所帮助!