关于【如何在金属产品中嵌入防伪特征】,防伪扣原理,今天涌涌小编给您分享一下,如果对您有所帮助别忘了关注本站哦。

- 内容导航:

- 1、如何在金属产品中嵌入防伪特征:多元金属材料激光增材制造技术在金属部件中植入防伪二维码标志

- 2、如何在金属产品中嵌入防伪特征,防伪扣原理

1、如何在金属产品中嵌入防伪特征:多元金属材料激光增材制造技术在金属部件中植入防伪二维码标志

江苏激光联盟导读:来自曼彻斯特大学Lin Li院士团队报道了一种利用多元金属材料的激光增材制造技术(SLM)在金属部件上植入防伪特征的技术.这一成果发表在期刊《Additive Manufacturing》上.

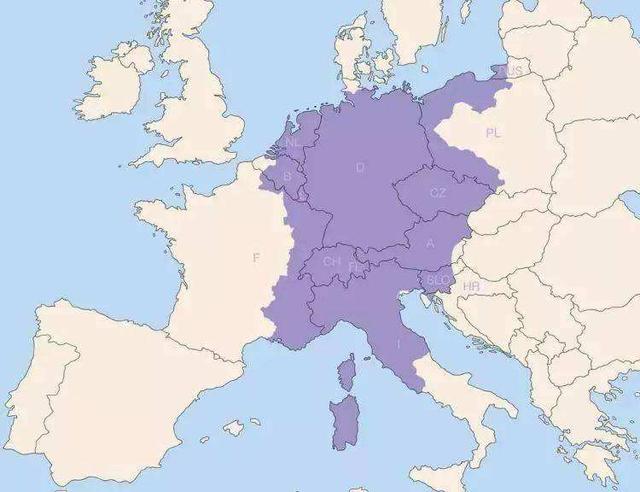

航空航天,汽车和医疗行业中经受着大量的假冒的金属制品,这些假冒的制品不仅会造成经济上的损失,同时还造成人们的生命财产上的威胁。快速发展的增材制造技术使得假冒产品更加横行无忌。在本研究中,来自曼彻斯特大学的研究人员成功的利用一个复合的粉末输送粉末床激光打印技术(SLM)来在一个以316L为基材的金属部件上植入异种金属(Cu10Sn)铜合金标签材料作为安全防伪特征。X射线影像技术用来识别植入的安全标签材料。一个用来识别安全标签的标准,它的尺寸和植入的深度均给予了建立。多元材料SLM技术被证明是潜在的整合到金属部件产品中用于植入防伪特征的技术。

增材制造技术(AM),将材料通过数字CAD技术进行层层堆积来创建3D部件和产品的一种增加材料进行制造的技术。具有固有的柔性和在制造复杂形状和多功能的部件上,同传统制造工艺相比较,具有独特的优势。在工业领域快速增长的增材制造技术,在2020年达到了至少每年可以增长$ 21 billion的程度。其中48.4% 的应用领域将会在高附加值应用场合的航空航天,汽车和医疗等领域。在上述的许多应用场合,其功能和安全密切相关,如喷气发动机中的涡轮叶片,医疗中的骨骼植入物等。任何的缺陷都会不仅仅造成设备/器件的损伤,同时还会对人类的生命造成威胁。比较遗憾的是,所有上述三类工业均经受着违法仿冒的产品泛滥的问题。美国国家运输安全委员会( US National Transportation Safety Board (NTSB) )报道,在2011年到2016年,发现在飞机中有135起不合格的飞机产品部件。美国联邦航空管理局( US Federal Aviation Administration (FAA) )的数据则显示,在2010年到2017年有超过20起飞机失事事件。汽车工业中的造假则就更加严重,因为造假对于汽车行业来说,其生产的批量更大,可以获利更多,而在物理上却又很难进行区分出真伪来。世界消费组织则估计,全球造假的汽车部件市场价值为 $ 12 billion每年,美国本土汽车部件的造假市场造成的损失至少$3 billion每年。

图1 左图:实验的装置示意图;右图:采用SLM技术在金属部件上进行多材料打印植入安全二维码的示意图

AM技术的快速制造的特点使得部件的防伪比以前任何时候都变得更加困难。制造者可以非常容易且快速的拷贝复制非专利产品,只要他们能够获得适合的3D打印机和他们能够从网络上下载或者通过反求工程获得3D模型。GE公司(通用电气)的一项专利技术,该技术是一个基于区块链技术的数据平台,仅附加事务分类帐,来放置3D打印仿造的产品。欧盟知识产权局也意识到这一新技术的发展所造成的威胁。

图2 打印过程中植入的QR代码的记录的CCD图像: a) — g) 图1中所示的每一过程 .植入的QR码在打印过程中记录的CCD图像:

一些研究人员发展了在CAD文件设计的阶段植入安全防伪的设计。或者植入特殊的荧光或者可见光安全特征到3D打印的聚合物部件中。Gupta等人则实施了一项研究,来植入追踪码,即快速反应码( Quick Response (QR) code),具有快速的可读性和强大的储存能力,植入到增材制造工艺中用来保证产品的真实性。应用微型CT扫描仪来探测植入到聚合物中植入的QR码由黑色和白色的树脂所组成,激光合金单一的金属部件,该单一金属由AlSi10Mg 所组成,在QR码处的金属粉末不被激光熔化而让松散的粉末留存下来。这样,然而,会导致部件由于缺陷的形成而造成失效。现存的商业化应用的增材制造技术的技术缺陷在于,包括SLM和DED技术,植入高分辨率的QR码上存在一定的障碍。首先,商业化应用的SLM设备,只能铺送单一的粉末到同一粉末上。

如果采用这一设备来制造QR码的话,得到的QR码的像素只能设计成一系列的空穴,该空穴中填充一定的松散的粉末,该松散粉末填充在固体部件中,或者是在中空部件内壁的一组盲孔中。在高的静态/动态载荷或由于长时间的工作造成的循环应力所形成的疲劳失效造成应力集中。需要注意的是,应用到航空工业中的3D打印部件所需要的致密度是100%。不理想的空穴是严格禁止的。另外一方面,多元金属材料的增材制造将提供一个可以替代的解决方案,当异种金属材料之间可以具有好的冶金结合特性的时候,就可以作为标签材料和填充QR码中的像素的空隙和牢固的同主材料连接在一起。商业化应用的DED技术在沉积多元金属材料上是可用的。InfraTrac公司应用这一多元材料系统,即激光金属直接沉积,来植入一个特殊的标签到钛合金部件上,并成功的利用X射线荧光设备进行了探测。由于激光金属直接沉积技术加工时的精度相对较差,如在平行于制造方向上只有亚毫米的精度,这不适合用用来打印QR码所需要的微小像素的要求。更为严重的是,由于激光直接沉积技术采用气体输送粉末,有些粉末会飞溅到部件的其他区域中,导致制造部件的污染和标签材料的损伤与污染。

图3 a) 到 c)表示的是QR代码样品 A, B, C的示意图;d) 标签环在304不锈钢基材上的示意图,在这里X射线自基材的底部发射.

因此,发展一种高分辨率的多元金属材料的增材制造技术来植入追踪码作为一种新的防伪技术是非常重要的.植入的安全码的特征应该非常容易和非常有效的被工业中常用的无损检测技术所识别,例如,热影像,X光照相和荧光等,同时该防伪代码还能够在苛刻的工作环境中存活.SLM技术的分辨率比较典型的为20–50 μm ,这一精度比DED技术要高得多.这就使得多元金属的SLM制造技术成为在金属部件上植入QR代码的一种非常有效的技术,可以全部,也可以部分采用该技术来制备QR码.来自曼彻斯特大学的研究人员采用一种新颖的超声振动选择性的输送粉末系统集成到粉末床SLM设备中,显示出巨大的潜力来应用到一个部件上实现定制的局部材料的性能(如医疗植入物),打印机械-电子集成的部件(如电极和电池),由不同贵金属所组成的珠宝等.在这里,我们利用这一新颖的技术开发出一种新颖的防伪应用,可以使得安全特征如QR代码依据用户的要求,可以植入到金属部件上.红外热影像,X射线影像,X射线荧光等技术均可以用来识别这些标签的目标特征.这些材料界面处的显微组织和成分分析也进行了研究.

图4 316 L-Cu10Sn界面的SEM照片和EDS元素分析结果:a)316 L-Cu10Sn样品C材料界面的SEM照片;b)a中的气孔转换后的分布情况;c)316 L-Cu10Sn样品界面的EDS图像;d) - f)316 L-Cu10Sn样品界面处e, Cu, Sn元素的分布.

图5 a) 和 b) 暴露的QR代码随着时间的增加而模拟得到的温度分布以及部分覆盖的QR代码,采用的模拟手段为FEM模拟技术.

图6 QR代码随着冷却时间增加所得到的模拟温度的分布: a) 暴露的QR代码, b) 部分覆盖的QR代码 .

图7 a) 和 c) 样品A和C的金相照片, b) 和 d) 从顶部来看,样品A和C的X射线的数字照片.

曼彻斯特大学为大家展示的这一新技术,植入一种不可移除的防伪安全特征作为标签材料,不同于原始的构建材料,进入到不可接近的位置,通过AM工艺的金属打印技术来实现,该技术基于一个专利权的多元材料SLM系统来实现.三种样品的QR代码包含特定信息进行了成功的制备.令人满意的冶金结合和含有一定的气孔在316 L/Cu10Sn材料界面处被观察到.红外影像技术表明这一检测技术可以用来识别部件表面上的这一QR代码,识别是基于Cu10Sn 和 316 L材料的成分变化所造成的热辐射的差别,而它有可能被表面织构的差异所形成的噪音而形成干扰,包括部件的表面粗糙度.另外一方面,数字X射线影像技术可以有效的识别嵌入的标签.分子量比较大的标签材料和分子量比较小的标签材料将会在数字X射线影像中形成较大的对比度.XRF技术可以用来探测表面的标签材料或接近表面的标签材料.其探测范围可以达到毫米量级.

数字X射线影像技术被证明是最为有效的无损检测技术来检测植入到金属部件中的安全防伪的尺寸特征,而X射线荧光光谱技术可以用来识别目标材料中的关键元素并同周围的材料中的元素进行区分 .设计X射线进行防伪标签材料特征的检测的标准为:

a)标签材料应该具有同构建材料主要特征的元素的原子质量要有显著的区别,这一点对X射线影像技术的结果有显著的影响.元素的原子质量越大,X射线影像质量的效果越好,其对比度就更加明显.因此,Cu合金,CoCr合金,W等,所有比较适合SLM进行打印的材料均是适合作为标签材料的候选材料,因为这些材料对主流的SLM打印的材料,如钢,Ti,Ni和Al以及其他相关的材料来说,都是如此.材料的兼容性和工作环境需要考虑进来,当设计标签材料的时候.

b)标签材料应该植入到表面覆盖层之下一个相对薄的位置,这是因为对金属部件来说,其材料厚度越大,X射线的分辨率就会逐渐降低,材料就会逐渐变成一个障碍了.覆盖材料的厚度比较理想的是不要超过3mm.

c)标签材料的X射线影像的分辨率可以进一步的通过增加目标材料的厚度和优化X射线影像的参数来提高,包括X射线管的加速电压,管的电流以及暴漏时间等.推荐的标签材料的厚度为0.2–2 mm.

多元材料SLM技术提供了一个新的可能在AM部件中的不可进入的位置植入安全防伪的特征,例如中空涡轮叶片的内部表面,可以在制造的过程中实现.我们可以甚至应用这一技术在传统的制造工艺中增加防伪的特征.它可以整合集成区块链技术来确保产品的专利权得到保证.这一特征同时还可以用来记录部件在整个产品生命周期的信息,包括制造,检查,维修和再回收等.

该技术在应用的时候所面临的一大挑战是如何快速的认证证实部件.同非金属和轻金属材料相比较,如AlSi10Mg,不锈钢中的重金属元素被辐射的光子进行强烈的吸收,而常规的手持X射线发射探测装置的工作功率由于安全方面的考虑限制在较低的水平.因此,植入的安全防伪的材料具有较高的材料密度的时候需要进一步的开展研究以减少探测所需要的发射强度以获得足够的识别分辨率.另外一个方面,高成本的标签探测设备的成本和使用这一设备所需要的技能也许保证更好的实现对防伪的进行检测.

文章来源:Embedding anti-counterfeiting features in metallic components via multiple material additive manufacturing,Additive Manufacturing,Volume 24, December 2018, Pages 1-12,https://doi.org/10.1016/j.addma.2018.09.003.

2、如何在金属产品中嵌入防伪特征,防伪扣原理

江苏激光导读:

航空航天,汽车和医疗行业正遭受大量假冒金属产品的困扰,这些假冒产品不仅造成了财务损失,而且危及生命。本研究中成功地应用了一种新型的混合粉末输送选择性激光熔化(SLM)方法,将不同的标记材料(Cu10Sn铜合金)的安全特征(例如QR码)嵌入到316 L不锈钢制成的金属产品中。

增材制造(AM)与传统制造方法相比具有固有的灵活性和优势,可以生产复杂性能的产品。预计到2020年,增材制造技术全球潜在的年市场价值为210亿美元,其中48.4%将用于航空航天,汽车和医疗行业等高附加值制造应用。上述领域的许多应用都与功能和安全关键部件相关,例如涡轮叶片在喷气式发动机中的应用和骨植入人体。

增材制造技术的迅速采用使得抑制假冒产品更加困难,因为仿冒者有合适的3D打印机,可以在线下载或通过逆向工程获得的3D模型,它们就可以轻松快速地复制仿制产品。美国联邦航空管理局(FAA)数据库报告说,在2010年至2017年之间,有20例由于假冒部件而导致飞机坠毁的事件。美国国家运输安全委员会(NTSB)报告了2011年至2016年之间在飞机中发现的135起不合格的航空部件案件。汽车工业中的伪造品更为严重,世界海关组织在国际刑警组织(Interpol)估计,全球假冒汽车零件的市场价值为每年120亿美元,而美国汽车零件行业由于假冒商品而损失了30亿美元的销售额。

由于现有金属增材制造技术的技术局限性,包括粉末床熔合和定向能量沉积会使嵌入高分辨率的安全特征变得困难。因此开发一种高分辨率多金属材料添加剂制造技术来嵌入跟踪码作为一种新的防伪手段是非常重要的。

本文实验中使用的主要材料是由英国LPW科技有限公司提供的直径为10–45微米的球形316L不锈钢粉末(图1a),直径为10-45μm的Cu10Sn粉末(Makin Metal Powders Ltd. UK,图1b)用作安全标记材料。Cu10Sn和316 L的热性质和密度具有明显的特征,因此预计它们将呈现显著不同的红外光谱、X射线荧光和X射线图像特征。由于316L化学成分中不含铜和锡元素,嵌入的特征应该更容易通过x射线荧光分析来观察。

图1. 使用的粉末材料的SEM图像 a)316 L粉末,b)Cu10Sn粉末

使用由曼彻斯特大学设计的多材料SLM系统(如图2所示)进行实验。

图2. 实验装置示意图

工艺流程如图3所示,首先将主要材料即316L铺开薄层,随后用激光束选择性熔化设计区域中的粉末。然后,在限定二维码位置的未熔化粉末被微型真空吸尘器去除一层,以产生特定图案的平坦空腔。标记材料,即Cu10Sn,被沉积到这种二维码图案的空腔中,并被激光束熔化。为了避免粉末材料污染主要材料,用微真空系统再次清洁激光熔化的二维码区域。然后,工作台下降给定的单层距离。重复这些步骤,直到创建3D元件。

图3. 用于在金属零件中嵌入安全特征的多材料SLM工艺流程示意图

记录CCD图像的嵌入式QR码打印过程,(a)到(g)的每个步骤都在中说明图3

如图5a所示,设计了特殊的QR码,其中QR码(红色)和周围成分(蓝色)分别由Cu10Sn和316L制成,它代表的信息是“曼彻斯特大学LPRC”。样本A中的代码(图5a)在顶面上完全暴露在外。样本B上代码的三分之二被1毫米厚的316L层覆盖(图5b)。样本C上的整个嵌入二维码(参见图5c)被厚度为2mm的316L层覆盖。所有三个样本的二维码厚度均为0.5毫米。

图5. (a)至(c)分别给出了二维码样本A、B、C的示意图,(d)是粘附在304不锈钢基底上的标签环的示意图,其中x光从基底的底部射出。

样品表面的加热基于辐射热传递。二维码316L部分与基板之间的热传递是通过传导实现的。在加热过程中,初始样品温度为15℃,炉内温度设定为120 ℃。在冷却过程中,样品通过对流和辐射传热进行冷却。样品在正常的室内环境中冷却,因此环境温度为15 ℃。

随着加热时间的增加,暴露的二维码和部分覆盖的二维码温度分布在图7a和b。对于暴露在表面上的二维码,316L部件显示最高温度为51℃,而Cu10Sn二维码在加热10分钟后为35℃,因此可以识别出清晰的二维码。对于其他样品,我们没有发现Cu10Sn二维码和周围316L之间的显著温度差异,直到样品被加热1小时,如所示图7b.

图6. (a)和(b)分别显示了暴露的二维码随着时间增加的模拟温度分布和部分覆盖的二维码的模拟温度分布。

随着时间的推移,Cu10Sn部分和316L部分之间的温差减小,图像对比度降低。图9b表示部分覆盖的二维码在20分钟间隔内的温度分布。地下二维码造成的温差无法识别。

图8. 随着冷却时间的增加,二维码样本的模拟温度分布,(a)暴露的二维码,(b)部分覆盖的二维码。

在确定的材料成分和X射线入射强度下,X射线成像分辨率预计会受到包含标记特征的X射线检查区域的总厚度的影响。它将随着覆盖层的深度呈指数下降材料厚度增加,并且选择较重的金属作为标记材料并增加标记厚度将有助于增强x光成像对比度。

x光图像(图9b)清楚地识别样品A顶面上的二维码。材料密度(即材料的原子量)越低,材料对x光越透明,其图像越亮。316L和10Sn的密度分别为8.00克/厘米3和8.78克/厘米3,因此316L材料的颜色比Cu10Sn的颜色浅,如所示图9b。

图9. (a)和(c)示出了样品A和C的光学图像,(b)和(d)示出了样品A和C的俯视数字X射线图像。

为了进一步研究嵌入深度对二维码识别的影响,在二维码覆盖层为15.0mm的情况下,从上至下对样本A和样本C进行了检测。由于数字X射线系统穿透深度的限制,采用了传统的射线照相胶片方法,其光子穿透深度要高得多,但图像分辨率比数字X射线图像差。从仰视图看,样品A和样品C仍然观察到清晰的二维码轮廓,如所示图10顶视图和底视图之间的x光图像的差异是覆盖层厚度为15 mm的样品显示出较差的对比度。然而,这些并不影响二维码成像分辨率。

本文来源:https://doi.org/10.1016/j.addma.2018.09.003

本文关键词:如何在金属产品中嵌入防伪特征中,金属制品是怎么做的,如何在金属产品中嵌入防伪特征呢,金属商品的防锈技术有哪些,怎么在金属产品上做记号。这就是关于《如何在金属产品中嵌入防伪特征,防伪扣原理(多元金属材料激光增材制造技术在金属部件中植入防伪二维码标志)》的所有内容,希望对您能有所帮助!